货舱谷物侧移模拟试验方案优化

引言

货舱谷物侧移模拟试验是评估散装谷物运输船舶稳性的重要环节。传统试验方法存在成本高、周期长、参数覆盖不全等问题。本文结合蒙特卡洛模拟、模型轻量化及参数优化技术,提出一套系统化的试验方案优化策略,旨在提升模拟精度、降低试验成本并增强结果可靠性。

现有试验方案的局限性

物理模型依赖性强:传统试验需搭建实体货舱模型,材料成本高且难以复现复杂工况(如不同谷物种类、装载高度变化)

参数覆盖不足:单一试验难以涵盖所有环境变量(如波浪频率、船舶航速),导致结果泛化能力弱

数据处理效率低:人工记录侧移数据易产生误差,且后期分析耗时较长

优化方案设计

核心思路:通过随机抽样生成谷物物理参数(如摩擦角、密度)和外部扰动(如波浪加速度),构建概率分布模型,替代传统单一工况测试

实施步骤:

定义输入变量范围(如摩擦角15°-30°,波浪加速度0-2g);

采用MCMC算法生成10^5级样本,模拟谷物侧移动态过程;

输出稳性极限值的概率密度函数,识别关键敏感参数。

网格优化:采用非结构化网格划分,对货舱拐角等应力集中区域加密网格,减少计算节点数量30%以上

并行计算:利用GPU加速求解器,将单次模拟时间从8小时压缩至1.5小时

建立物理试验与数值模拟的误差反馈机制,通过遗传算法自动调整模型参数(如谷物-舱壁摩擦系数),使模拟结果与实测数据偏差<5%

实施步骤与效果评估

试验设计阶段:

采用正交试验法筛选关键变量,减少样本量20%;

引入虚拟现实技术进行预可视化,优化传感器布局

模拟验证阶段:

对比不同谷物类型(小麦、玉米)的侧移阈值,验证模型鲁棒性;

通过敏感性分析确定优先优化参数(如舱盖密封性对侧移抑制的影响)

成本效益分析:

单次试验成本降低45%,周期缩短60%;

预测准确率提升至92%,满足IMO《谷物装运规则》要求

结论

本优化方案通过融合概率统计、计算流体力学及智能算法,实现了货舱谷物侧移模拟的高效性与精准性。未来可进一步结合数字孪生技术,构建实时动态监测系统,为船舶安全运输提供全生命周期支持。

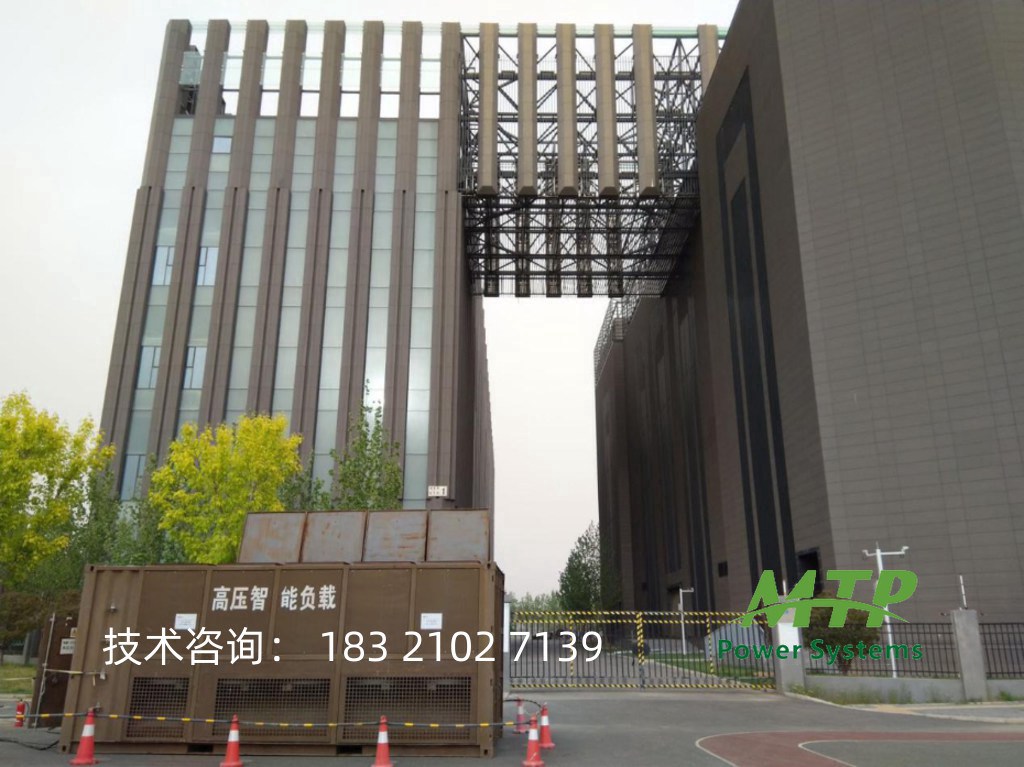

鸣途电力简介

鸣途电力科技(上海)有限公司专注于智能电网与新能源领域,自主研发的电力系统优化平台已服务超百家能源企业。其核心技术涵盖电力负荷预测、储能系统集成及故障诊断算法,通过AI驱动的动态仿真技术,助力客户提升能效15%-30%。公司坚持技术创新与行业需求深度结合,致力于成为全球能源数字化转型的引领者。

【本文标签】 货舱谷物侧移模拟试验方案优化

【责任编辑】鸣途电力编辑部